In den letzten Jahren hat die Herstellung und Anwendung von pharmazeutischen Wirkstoffen (APIs – Active Pharmaceutical Ingredients) und hochwirksamen Wirkstoffen (HAPIs – Highly Active Pharmaceutical Ingredients) stark an Bedeutung gewonnen. Diese hochkonzentrierten Substanzen finden in der Arzneimittelproduktion Anwendung und entfalten bereits in kleinsten Dosen eine gezielte Wirkung im Körper. Immer mehr chemische und pharmazeutische Produkte werden diesen Kategorien zugeordnet.

Die Bedeutung von Sicherheit und Containment

Die Anforderungen des Marktes steigen kontinuierlich: Immer fortschrittlichere Ausrüstungen, hochqualifiziertes Personal und die Einführung strenger Verfahren mit gezielten Sicherheitskontrollen sind erforderlich.

Ebenso zentral ist das Containment dieser Substanzen. Aufgrund ihrer hohen Konzentration müssen APIs und HAPIs äußerst sorgfältig gehandhabt werden, um die Sicherheit der Mitarbeitenden zu gewährleisten und Materialverluste zu minimieren – insbesondere angesichts ihres hohen Wertes, sowohl wirtschaftlich als auch strategisch.

Ein wesentliches Kriterium bei der Auswahl eines geeigneten Containment-Systems ist die Flexibilität: Die Fähigkeit, verschiedene Produkte zu verarbeiten oder sich zukünftigen Produktionsanforderungen anzupassen, ist essenziell.

Das Containment von APIs und HAPIs dient daher dazu:

- Mitarbeitende vor dem Kontakt mit hochwirksamen Substanzen zu schützen

- Verluste und Verschwendung wertvoller Produkte zu vermeiden

- Die Qualität und Sicherheit der Arzneimittel zu gewährleisten

Klassifizierung und Expositionsmanagement:

Occupational Exposure Limit (OEL) und Occupational Exposure Band (OEB)

Zur Gewährleistung der Arbeitssicherheit wurden OEL-Grenzwerte (Occupational Exposure Limit) definiert. Diese geben die maximale Produktkonzentration pro Kubikmeter Luft an, bei der ein Operator über 8 Stunden hinweg ohne gesundheitliches Risiko arbeiten kann.

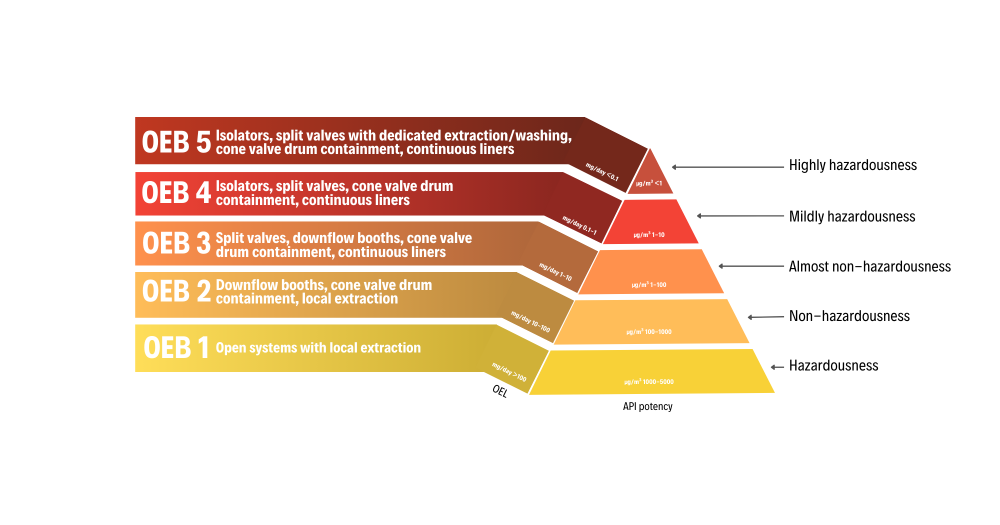

Die OEB-Klassen (Occupational Exposure Band) geben je nach Gefährlichkeit des Wirkstoffs das erforderliche Containment-Level an. OEL-Werte werden in der Regel in OEB-Klassen verwaltet, die folgende Bereiche abdecken:

- OEB 1: Offene Systeme mit lokaler Absaugung (>1000 µg/m³)

- OEB 2: Downflow-Arbeitskabinen, Ventil-Containmentsysteme (100–1000 µg/m³)

- OEB 3: Split Valves (Containment-Klappenventile), Downflow-Arbeitskabine, Cone-Valve-Containment (Kegelventil mit Containment-Funktion) (10–100 µg/m³)

- OEB 4: Isolatoren, Split Valves, Cone-Valve-Containment, Continuous Liners (Folienschlauchsysteme) (1–10 µg/m³)

- OEB 5: Isolatoren, Split Valves mit spezieller Absaugung/Reinigung, Trommel-Containment-Systeme (<1 µg/m³)

Wirkstoffe mit HAPI-Charakteristik erfordern in der Regel OEB 4 oder OEB 5, da sie hochaktiv und/oder toxisch sind – etwa in der Onkologie.

High-Containment-Lösungen von Italvacuum

Zur maximalen Sicherheit bei der Handhabung von APIs und HAPIs hat Italvacuum fortschrittliche Containment-Systeme für unsere industriellen Vakuumtrockner CRIOX® und Bi-EVOLUTION® entwickelt. Diese Systeme verfügen über eine geschlossene, vollständig isolierte Schnittstelle, wodurch das Risiko einer Umweltkontamination während der Beladung und Entleerung minimiert wird. Das Design umfasst eine festgelegte Anschlussposition sowie ein bewegliches Andockelement, das sicher und hermetisch mit dem Trichter verbunden wird.

Das Containment-System basiert auf einem aktiven und einem passiven Ventil, die für eine sichere Abdichtung der Be- und Entladestationen konzipiert sind. Das aktive Ventil mit Aktuatoren wird auf einer Stahlstruktur oder auf nivellierten Betonelementen installiert und sorgt für Stabilität und Betriebssicherheit. Das passive Ventil, speziell für Vakuumprozesse ausgelegt, ist direkt am Trockner montiert und gewährleistet einen sicheren und effizienten Ablauf.

Die Trockner CRIOX® und Bi-EVOLUTION® sind so konzipiert, dass sie den Produktionsprozess optimieren. Ihre drehbare Doppelkonus-Kammer sorgt für eine gleichmäßige Mischung und kontinuierliche Umwälzung der Masse während des Vakuumtrocknens. Sie eignen sich ideal zum Trocknen feuchter Produkte aus Zentrifugations- oder Filtrationsprozessen und garantieren höchste Effizienz und Produktqualität.

Aktives und passives Ventil: Funktion und Sicherheit

Das aktive Ventil bildet die Grundlage des Andocksystems. Es besteht aus dem Dichtungssitz, der Dichtung selbst und einer halben Ventilscheibe. Zwei Bajonettverriegelungsstifte im aktiven Flansch dienen der exakten Zentrierung mit dem passiven Ventil. Sämtliche Antriebe verfügen über Endlagenschalter zur Statusüberwachung und zur automatisierten Steuerung der Prozessabläufe. Für das Andocken und Abdocken wird das aktive Ventil über Pneumatikzylinder ein- und ausgefahren. Der Faltenbalg ist direkt an der Grundplatte befestigt und folgt der Bewegung der Zylinder.

Das passive Ventil hat keine eigenen Aktuatoren oder Hebel und ist fest am Trockner montiert. Es besteht ebenfalls aus einem Dichtungssitz, einer Dichtung und einer zweiten halben Ventilscheibe. Nach dem Andocken und der Verriegelung schließen die beiden Halbscheiben vollständig gegeneinander ab.

Die Verbindung der beiden Ventilscheiben erlaubt – mittels des am aktiven Teil angebrachten Antriebs – die gleichzeitige Betätigung beider Seiten und ermöglicht so die sichere Befüllung mit feuchtem Produkt sowie die Entleerung des getrockneten Produktes in den nachgelagerten Prozess.

Leistungsfähigkeit und Einhaltung von Sicherheitsstandards

Durch dieses Ventilsystem lassen sich OEL-Werte von <1 μg/m³ realisieren, womit die Anforderungen an OEB 4 und OEB 5 erfüllt werden. Die genauen Werte hängen von der Anwendung und den Produkteigenschaften ab. Um eine dauerhaft hohe Containment-Leistung sicherzustellen, ist eine regelmäßige und präzise Wartung der Ventile unerlässlich.

Materialien, Anpassung und Automatisierung

Die Ventile können je nach Prozessanforderung aus Edelstahl oder Nickellegierungen gefertigt werden. Zudem stehen verschiedene nichtmetallische Kontaktmaterialien zur Verfügung (EPDM, PTFE). PTFE ist ein chemisch resistenter nicht elastischer Kunststoff, dessen Verschleißfestigkeit stark von der Abrasivität des Produkts beeinflusst wird.

Das Containment-System ist vollständig in die Hard- und Softwaresteuerung der Italvacuum-Trockner integriert, wodurch ein sicherer und effizienter automatisierter Betrieb ermöglicht wird.

Fazit

Die Italvacuum-Trockner CRIOX® und Bi-EVOLUTION® sind innen hochglanzpoliert (mit einer Oberflächenrauheit Ra < 0,4 µm), um Produktanhaftungen zu minimieren und höchste Vakuumdichtheit zu gewährleisten. In Kombination mit dem High-Containment-System zur Be- und Entladung entsteht ein äußerst vielseitiges und leistungsfähiges System für Vakuumtrocknungsprozesse – insbesondere bei hochpreisigen pharmazeutischen APIs und HAPIs. Eine bewährte, robuste Technologie für unterschiedlichste Prozessanforderungen.

Andocksysteme – Partner von Italvacuum für Zuverlässigkeit und maßgeschneiderte Containment-Lösungen

Italvacuum arbeitet mit der Firma Andocksysteme zusammen, einem weltweit führenden Unternehmen im Bereich leistungsstarker Containment-Systeme für die Pharmaindustrie.

Diese strategische Partnerschaft ermöglicht die Integration von Split Butterfly Valves (SBV) und sicheren Transfersystemen für HPAPI-Produkten in die Italvacuum-Trockner – und erfüllt damit das maximale Containment-Level (OEB 5), das für den Umgang mit hochpotenten Wirkstoffen erforderlich ist.

Die Ventile von Andocksysteme zeichnen sich durch hohe Zuverlässigkeit und Präzision aus und gewährleisten einen sicheren Produkttransfer hochaktiver Wirkstoffe – die ideale Ergänzung zur Vakuumtrocknungstechnologie von Italvacuum.

Aus dieser Synergie entsteht eine zertifizierte Komplettlösung für die sichere Handhabung hochwirksamer pharmazeutischer Wirkstoffe.

Erfahren Sie in folgendem Video, wie Split Butterfly Valves von Andocksysteme für den Hoch-Containment-Pulvertransfer mit den Vakuumtrocknern CRIOX® und Bi-EVOLUTION® von Italvacuum zusammenarbeitet:

https://www.youtube.com/watch?v=Ieq8bajS1J8

Für weitere Informationen zu unseren Vakuumtrocknern mit High-Containment-Systemen kontaktieren Sie uns gerne unter marketing@italvacuum.com

DEU

DEU ITA

ITA ENG

ENG FRA

FRA ESP

ESP